安徽江淮汽車集團股份有限公司,是一家集全系列商用車、乘用車及動力總成等研產銷和服務于一體的“先進節能汽車與新能源汽車并舉的綜合型汽車企業集團”,中國500強企業。

一、項目背景

江淮集團于2017年1月啟動合肥市肥西縣新港汽車基地駿鈴、帥鈴、客車底盤、專用載貨車底盤智能生產車間項目,項目周期三年。

賽摩智能公司負責“江淮汽車新港基地FAS(工廠自動化)系統項目”建設。

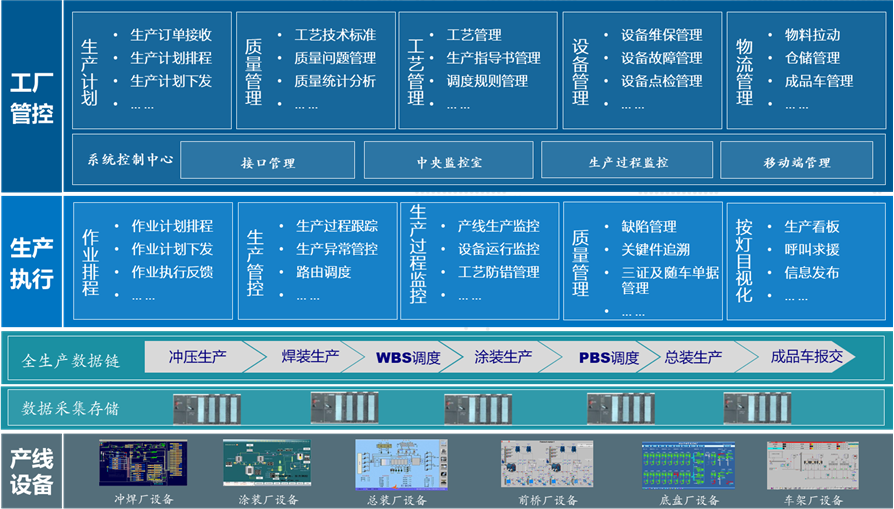

項目包括高端及純電動輕卡基地輕卡生產線及零部件生產線產品全周期生產控制及管理、設備監控、數據采集、質量防錯系統等功能,包含駿鈴、帥鈴沖、焊、涂、總四大工藝、底盤裝配線及前橋、車架零部件生產線。

江淮汽車新港基地FAS系統功能架構圖

江淮汽車新港基地FAS系統功能架構圖

二、系統目標

1.全面提高企業生產制造管理水平

全面實現總裝車間生產控制與物流系統的整合,通過一套平臺可實現生產、計劃、物料、質量等各個部門的協同運作, 達到當前國內的先進汽車生產企業現場管理水平。

2.支撐多平臺多車型混線生產

系統將通過生產計劃(訂單)管理、車輛實時跟蹤、質量管理及設備管理等一系列子功能,可完全滿足多車型多平臺的生產和零部件配送的要求。

3.全面降低企業生產制造成本

系統將通過與ERP、各設備的接口與信息整合,可實現真正的生產計劃、整車訂單跟蹤,從而可以最小化整車庫存,進而實現更多的零部件實時供貨。

4.保證生產制造和產品的標準化

系統將負責長期存儲整車生產過程中的訂單信息、質量數據、物料數據、生產數據和關鍵件的信息,并形成整車檔案長期保存。滿足國家汽車召回制度,并為產品出口到其它國家提供標準化整車信息的保證。

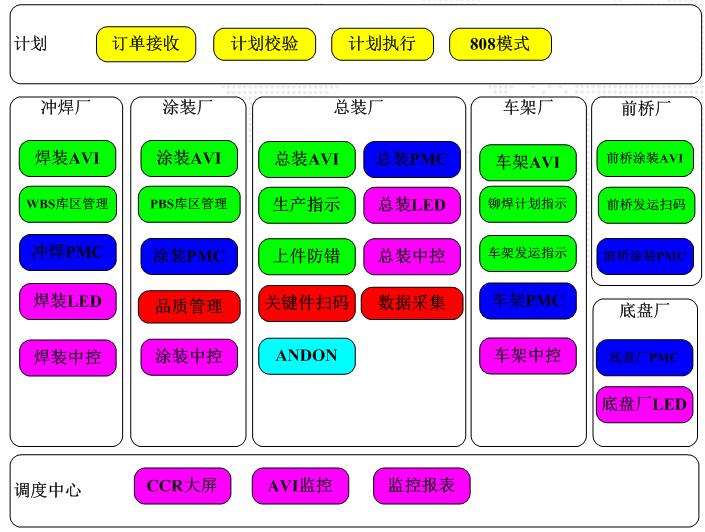

江淮汽車新港基地FAS系統功能分布

江淮汽車新港基地FAS系統功能分布

三、項目實施效果

1.交貨期可視化

FAS對生產過程的管控,使江淮的交貨期更加透明,終端客戶可以通過系統看到生產進度,并清楚地知道他的車什么時候可以交貨。

2.物流標準化和指標化

持續改進物流KPI指標(物流路徑、倉位占用率、庫存周轉率等),逐步將原材料物流水平提高,既滿足柔性生產的需要,還能夠降低庫存,提高庫存周轉率,減少庫存資金占用。

3.成本透明化

FAS打開了成本的黑匣子,使制造成本可以準確定義,到底是由哪些部分組成的,每年的制造成本有多少;如何降低成本,從哪些方面降低成本,都有據可循。

4.生產模式發生變化

從推式生產變為拉式生產。制造過程監控,根據實際生產進度,拉動物料需求,實現車間配料準時化、生產準時化。

5.質量檢驗與零部件入庫及制造過程銜接

系統覆蓋了企業內的外購零部件檢驗過程及各車間生產制造過程檢驗,形成整車完整的質量檔案,實現整車質量追溯,為江淮汽車股份有限公司整車召回政策實施提供信息化支撐。

6.精準高效排產

企業實施部署排產后,將提高企業的運行效率、產能和資源的利用率、降低資源的廢品率和庫存的成本、提升企業準時交貨和服務質量等級。